Hva er de viktigste komponentene og arbeidsprinsippene for et multi-enhets trådopptakssystem?

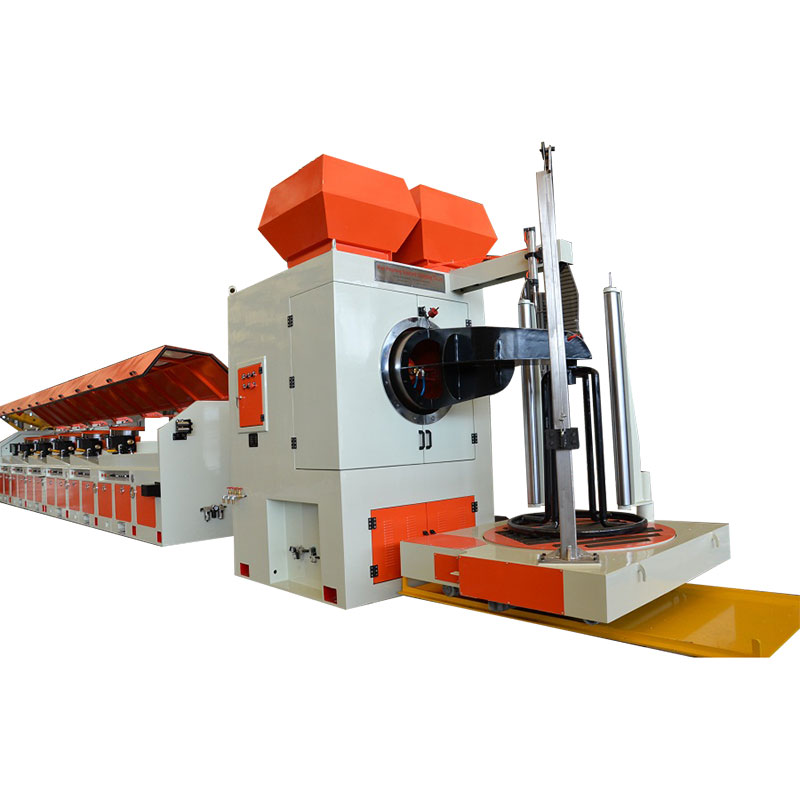

I den moderne ledningen og kabelproduksjonsindustrien spiller multi-enhet-trådopptakssystemer en avgjørende rolle i å oppnå høy produksjonseffektivitet, stabil spenningskontroll og presis viklingskvalitet. Disse systemene er designet for å automatisk samle inn og vikle ferdig ledning eller kabel på hjul etter prosesser som tegning, annealing eller ekstrudering. Sammenlignet med en enhetsopptaksmaskiner, tillater konfigurasjoner med flere enheter kontinuerlig, synkronisert og høyhastighetsdrift, noe som forbedrer produktiviteten betydelig og sikrer jevn utgang over flere spoler.

Denne artikkelen undersøker i detalj nøkkelkomponentene og arbeidsprinsippene for et multi-enhet-trådopptakssystem, og forklarer hvordan hver del bidrar til jevn drift, overlegen produktkvalitet og optimalisert automatisering i industriell trådproduksjon.

1. Oversikt over opptakssystemer med flere enheter

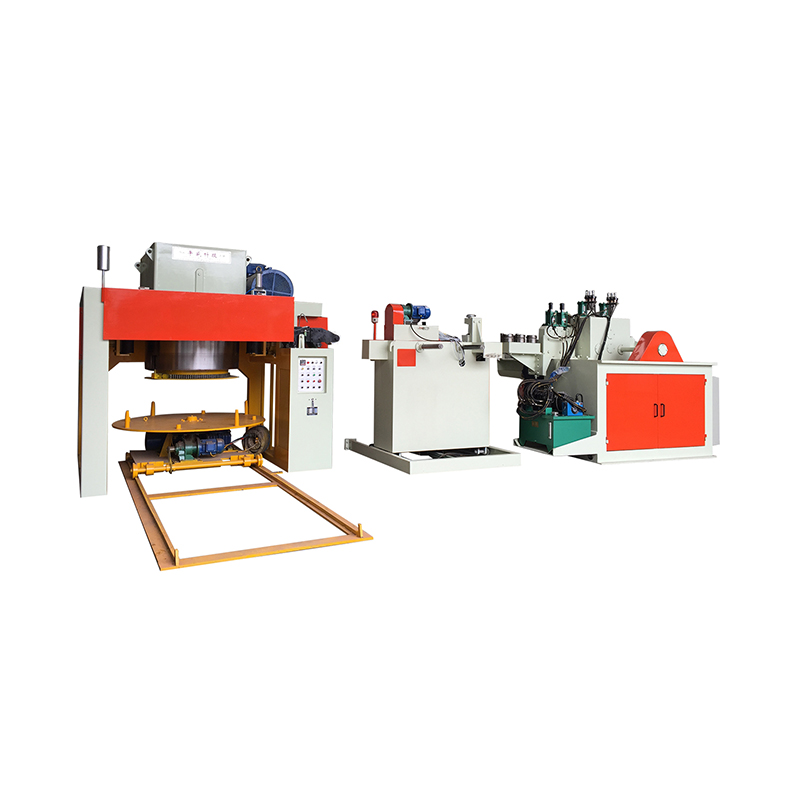

Et multi-enhet-trådopptakssystem er et avansert mekanisk oppsett som består av flere uavhengige eller semi-uavhengige opptakstasjoner arrangert parallelt. Hver enhet er i stand til å operere samtidig eller i rekkefølge, avhengig av krav til produksjonslinje. Disse systemene er mye brukt i trådtegning, kabelutløsning, emaljert ledningsproduksjon og god trådbehandling.

Hovedfunksjonene deres inkluderer:

- Reeling ferdig ledning på spoler eller spoler med presis spenningskontroll.

- Opprettholde konstant linjehastighetssynkronisering med oppstrøms prosesser.

- Redusere driftsstans ved å la en enhet fortsette å operere mens andre gjennomgår spoleforandring.

Ved å integrere flere opptaksenheter oppnår produsenter kontinuerlig produksjon, større fleksibilitet og forbedret produktkonsistens, som er essensielle for storstilt ledning og kabelproduksjon.

2.

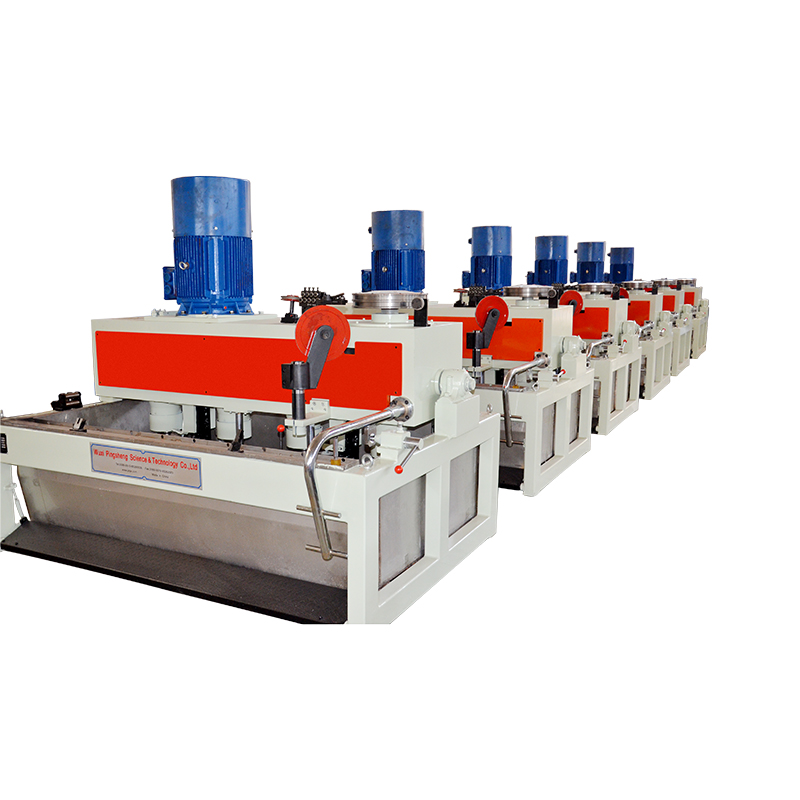

Hver opptaksstasjon i et system med flere enheter omfatter flere viktige komponenter som fungerer sammen for å utføre kontrollert ledningsvikling. De viktigste delene inkluderer:

(1) Opptak spindel eller hjulholder

Spindel- eller hjulholderen er det viktigste mekaniske elementet som støtter og roterer ledningen. Den er designet for å imøtekomme forskjellige hjulstørrelser, typisk laget av stål eller aluminium, og drives av en elektrisk motor eller servodyr.

I avanserte systemer brukes spindler om hurtigbytte eller automatiske klemmemekanismer for å redusere oppsetttiden og sikre effektiv hjulstatning.

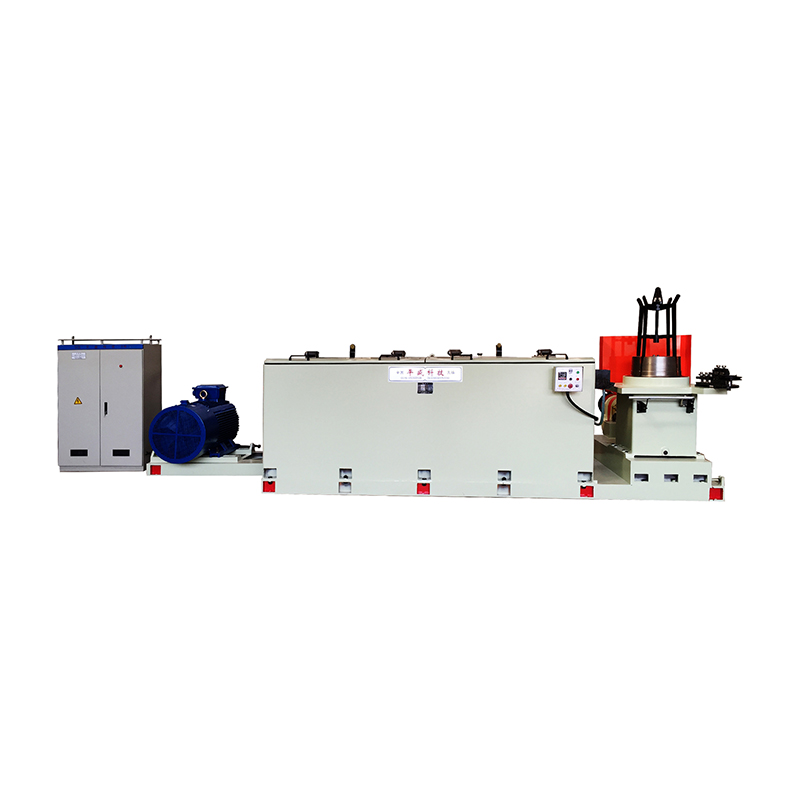

(2) Kjør motor- og kontrollsystem

Hver enhet inkluderer vanligvis en ENC- eller Servo -motor som er kontrollert av en frekvensomformer (VFD) eller Servo -kontroller. Dette muliggjør presis kontroll av rotasjonshastighet og dreiemoment, og opprettholder riktig ledningsspenning.

Moderne systemer bruker digitale kontrollpaneler eller PLC-basert automatisering for å synkronisere hastigheten på alle opptakenheter med hovedproduksjonslinjen, noe som sikrer jevn vikling selv i variable linjehastigheter.

(3) Spenningskontrollenhet

Spenningskontroll er kritisk for å produsere ledning og kabel av ensartet kvalitet. Spenningskontrollsystemet kan være mekanisk, pneumatisk eller elektronisk, avhengig av maskinens design.

Elektroniske spenningskontrollsystemer bruker belastningsceller, danserarmer eller tilbakemeldingssensorer for kontinuerlig å overvåke og justere det motoriske dreiemomentet, og holder ledningsspenningen innenfor presise grenser. Dette sikrer at ledningen verken strekker seg eller slakter under opptaket.

(4) Traversing Unit (Traverse Mechanism)

Den kryssende enheten sikrer at ledningen er jevnt fordelt over hjulbredden, og danner en enhetlig og stabil spole. Denne mekanismen flytter ledningsveiledningen frem og tilbake i synkronisering med hjulrotasjonen.

Traverse-bevegelsen kan være CAM-drevet, servokontrollert eller kuleskrue som opereres avhengig av ønsket presisjon og linjehastighet. Riktig traverskoordinering forhindrer overlapping av tråd, sammenfiltring eller ujevn svingete tetthet.

(5) Wire Guiding and Alignment System

Før du når hjulet, passerer ledningen gjennom guidevals, remskiver eller keramiske eyelets som justerer og stabiliserer dens posisjon. Disse guidene minimerer vibrasjoner og sikrer at ledningen kommer inn i hjulet i riktig vinkel.

Noen avanserte maskiner har automatiske justeringskorrigeringssystemer, som oppdager avvik og justerer guidebanen i sanntid.

(6) Kontrollskap og menneskemaskin-grensesnitt (HMI)

Kontrollskapet huser de elektriske komponentene, PLC og motorstasjonene, og styrer systemets samlede drift. HMI -berøringsskjermgrensesnittet lar operatører overvåke nøkkelparametere som linjehastighet, spenning, hjuldiameter og motorisk belastning.

Moderne systemer tilbyr også datalogging, fjernovervåking og feildiagnostikk for å forbedre påliteligheten og produksjonseffektiviteten.

(7) Sikkerhets- og beskyttelsesenheter

For å sikre sikker drift inkluderer opptakssystemer med flere enheter nødstoppknapper, overbelastningsbeskyttelse, sikkerhetsvakter og begrenser brytere som oppdager hjulposisjon eller ledningsbrudd. Disse sikkerhetstiltakene beskytter både operatører og utstyr under høyhastighetsdrift.

3. Arbeidsprinsipper for et multi-enhet trådopptakssystem

Arbeidsprinsippet for et multi-enheters opptakssystem innebærer synkronisert kontroll av flere hjul som svinger ledningen samtidig mens den opprettholder stabil spenning og lineær hastighet. Prosessen følger vanligvis disse trinnene:

Trinn 1: Ledningsinngang og spenningsstabilisering

Etter å ha passert gjennom tegnings- eller ekstruderingsprosessen, kommer ledningen inn i opptak enheten gjennom spenningskontrollseksjonen. Sensorer eller danserarmer oppdager trådspenning og sender tilbakemeldingssignaler til motorkontrolleren, og sikrer at ledningen forblir stabil før vikling begynner.

Trinn 2: Reel rotasjon og hastighetssynkronisering

Hver rullemotor begynner å rotere og trekke ledningen på hjulet med kontrollert hastighet. Rotasjonshastigheten justeres automatisk basert på hjulets økende diameter for å opprettholde konstant lineær viklingshastighet. Systemet bruker tilbakemeldingssløyfer mellom hovedlinjekontrolleren og hver opptakmotor for å sikre synkronisering på tvers av alle enheter.

Trinn 3: Traverse Motion for Layered Winding

Når hjulet roterer, beveger den traversemekanismen trådguiden horisontalt for å fordele ledningen jevnt over hjulbredden. Tidspunktet for traverslag, hastighet og reversering er nøyaktig tilpasset hjulets diameter og trådtykkelse for å oppnå ensartet lagdeling.

Trinn 4: Diameter og lengdekontroll

Systemet overvåker kontinuerlig hjuldiameteren og sårlengden ved bruk av kodere eller sensorer. Når ønsket hjulstørrelse eller lengde er nådd, bremser systemet automatisk ned og stopper motoren, klar for hjulbinding.

Trinn 5: Automatisk eller manuell hjulendring

I kontinuerlige produksjonssystemer, når en hjul er full, begynner en annen enhet umiddelbart å vikle uten å stoppe hele linjen. Noen systemer har til og med automatisk hjulutveksling, minimerer driftsstans og maksimerer produktiviteten.

4. Fordeler med opptakssystemer med flere enheter

Integrasjonen av flere opptakstasjoner gir flere operasjonelle fordeler:

- Kontinuerlig drift: Aktiverer hjulendringer uten å avbryte produksjonen.

- Høyere effektivitet: Flere enheter som fungerer parallelt øker produksjonen betydelig.

- Forbedret kvalitet: Presis spenning og traversontroll sikrer jevn trådkvalitet.

- Automasjonsvennlig: Kompatibel med PLC-kontroll og industriell kommunikasjonsprotokoller.

- Redusert driftsstans: Enkelt vedlikehold og Reel Replacement Forbedrer oppetid for produksjonen.

Disse fordelene gjør multi-enhetssystemer ideelle for masseproduksjon av ledninger, kabler og ledere i bransjer som elektrisk produksjon, telekommunikasjon og ledningsledninger.

5. Teknologiske trender i moderne multi-enhetsopptakssystemer

Etter hvert som ledningsproduksjonen blir mer automatisert, utvikler flerenhetsopptakssystemer seg med avanserte teknologier:

- Servodrevne systemer for presis hastighet og spenningskontroll.

- Intelligent PLC og IoT-integrasjon for overvåking av sanntid og prediktivt vedlikehold.

- Automatisk hjulbelastning og lossing for å minimere manuell håndtering.

- Energieffektive design ved bruk av regenerative stasjoner og optimalisert strømkontroll.

- Kompakte modulære konfigurasjoner for enklere linjeintegrasjon og plassbesparende installasjon.

Disse nyvinningene forbedrer produktivitet, pålitelighet og tilpasningsevne for moderne produksjonsmiljøer.

Konklusjon

A Opptak av multi-enheter System er en viktig komponent i moderne lednings- og kabelproduksjonslinjer, som kombinerer mekanisk presisjon, elektronisk kontroll og automatiseringsteknologi. Hver av sine kjernekomponenter - fra drivmotoren og spenningskontrolleren til den kryssende enheten og HMI - spiller en viktig rolle i å sikre jevn, nøyaktig og kontinuerlig ledningsvikling.

Ved å forstå de viktigste komponentene og arbeidsprinsippene, kan produsenter optimalisere systemytelsen, minimere driftsstans og oppnå jevn produktkvalitet. Ettersom automatisering og digital kontroll fortsetter å avansere, vil multi-enheter ledningssystemer forbli kjernen i effektive, høyhastighets- og intelligente ledningsproduksjonsoperasjoner.

No

No